球墨铸铁管由于耐腐蚀、力学性能优良,被广泛的应用于给水、排水、灌溉系统中。球墨铸铁管中铸铁的球化质量对球墨铸铁管的质量具有决定性作用,其中镍的含量对球墨铸铁管的球化质量会产生什么影响?

镍是石墨化元素,在球墨铸铁铁液中和固态球铁中都可以无限制地溶解,不会与碳形成化合物,可减少或消除游离渗碳体的形成,降低白口和脆性转变温度,强化基体组织,提高球铁的强度和低温冲击韧性。

铁素体基体组织的球墨铸铁具有较高的强度和优良的塑性和韧性,特别是具有优良的低温韧性。通过热处理的方法可以影响或改变球墨铸铁的基体组织,提高基体组织中铁素体含量,从而进一步提高球墨铸铁的低温韧性。但当球墨铸铁中镍含量控制调节不当时,会恶化球墨铸铁的组织形貌而导致低温冲击韧性的降低,或退火工艺选择不当时,会导致球墨铸铁的组织分布不均匀而影响其性能的稳定性。

为此,我们在较为系统地研究不同镍含量对球墨铸铁组织性能的影规律响的基础上,确定了镍元素的适宜加入量,根据球墨铸铁的具体铸态显微组织,经过多次试验制订了球墨铸铁的热处理工艺。

1试验材料与方法

参考已有的研究成果,试验将低温高韧性球墨铸铁的化学成分设计为如下表所示。

试验原材料选用某企业生产的优质高纯生铁,加入量为总炉料的60%;废钢选用成分稳定的低锰、低磷碳素钢,加入量约为总炉料的40%;增碳剂选用微硫型,其成分要求98%以上固定碳量,0.2%以下灰份,粒度2~6mm;球化剂选用牌号为FeSiMg8RE3球化剂,加入量1.6%,粒度要求1~3mm;孕育剂采用硅铁和硅钡复合长效孕育剂,加入量占浇注铁水量的0.15% ~0.25%, 粒度为0.3~0.8mm,以增加石墨球数,改善石墨形态;镍选用含镍99%的电解镍板,铁液中镍元素的含量通过加入量来控制。

依照规范的球墨铸铁合金熔炼、球化和孕育处理工艺进行熔制,并使用QL-5800型火花直读光谱分析仪检测球墨铸铁的化学成分。分别制备镍含量为0.0% .0.4%、0.6%和0.8%的U形球墨铸铁试块。使用SXW-3-11箱式电阻炉对铸态球墨铸铁进行退火处理;用SH-W330型测温仪测温;用JBS-300B型冲击试验机进行冲击试验;用HS-3001A型伺服万能试验机进行拉伸试验;用日本岛津HMV-2型全自动显微硬度计测试硬度;用XJG-04型金相显微镜观察显微组织;用SSX-550型扫描电镜观察拉伸断口形貌。

2实验结果及分析

不同镍含量对铸态球墨铸铁组织的影响

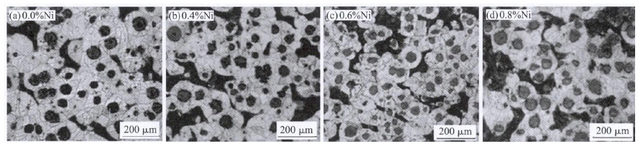

下图为不同镍含量球墨铸铁铸态显微组织。

由此可见,不同镍含量下球墨铸铁铸态组织均为铁素体+石墨球+少量珠光体组成,没有渗碳体和磷共晶组织。石墨呈黑色圆球状,围绕在其周围的白色块状物质为铁素体,而不规则的暗灰色物质为珠光体。随着镍含量在0.0%至0.6%之间的增加,铁素体晶粒逐渐细小,石墨球亦逐渐细小圆整,且数量增多;镍含量为0.8%时,石墨球化率和均匀性有所下降。

不同镍含量对铸态球墨铸铁力学性能的影响

不同镍含量铸态球墨铸铁的室温力学性能测试结果如下表所示。

可见,随着镍含量在0.0%~0.8%之间逐渐增加,球墨铸铁的硬度和抗拉强度逐渐提高,屈服强度先升高后下降,而伸长率却总体呈下降趋势。

分析认为,当其他化学成分一定时,不同镍的加入可间接的抑制石墨球和铁素体的形成,降低奥氏体转变温度,延迟球墨铸铁中奥氏体向铁素体的转变,促使珠光体量的增加,导致不同成分球墨铸铁显微组织的差异。而球墨铸铁的力学性能与其珠光体含量和石墨球形态密切相关,随着镍含量的增加,珠光体含量增加,珠光体属于便脆性组织,其含量越高,则球墨铸铁的硬度和抗拉强度越高,而韧性下降,所以伸长率降低。当含镍量在0.4% ~0.6%之间变化时,含镍量增加可对基体产生晶粒细化作用,但对石墨的球化效果影响不大,所以球墨铸铁的屈服强度逐渐提高,而当含镍量在0.6%~0.8%之间变化时,含镍量增加会导致碳当量偏离最佳值,会恶化球墨铸铁铸态组织和石墨球的形态,使石墨球化率和均匀性下降,所以球墨铸铁的屈服强度逐渐下降。因此,当含镍量为0.6%时, 铸态球墨铸铁石墨球数量较多,且细小圆整,铁素体晶粒也较为细小,组织形貌和综合力学性能相对较佳。