1相关尺寸的控制

(1)球墨铸铁管模具尺寸

重要模具的尺寸直接决定和影响着铸管的相关尺寸.

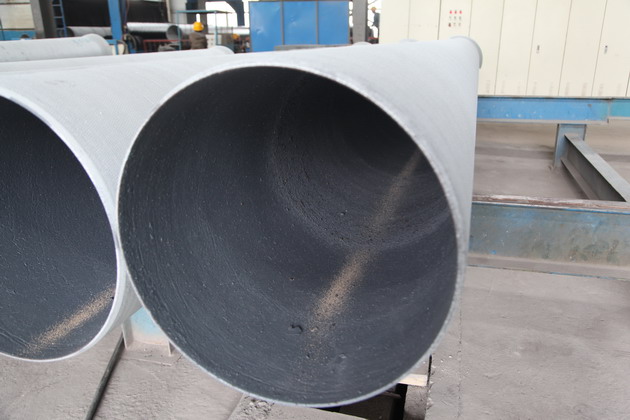

(2)球墨铸铁管直径尺寸

铁液成分、浇注工艺、退火工艺等因素发生变化都将直接影响到铸管尺寸的变化。

铁液成分对铸管尺寸的影响主要通过石墨化过程表现出来,随着铁液中的C以及促进石墨化的元素含量的增加,铁液中的石墨球数量和体积相应增加,铸管体积膨胀增加,缩尺减小。

浇注工艺对铸管尺寸的影响是通过控制石墨化膨胀过程实现的,通过控制铁液温度、热阻涂层厚度、外冷强度等参数达到控制石墨化膨胀时间和石墨化膨胀温度范围的目的。

退火工艺对铸管尺寸的影响是通过改变铸管固态金相组织结构来实现的,低温退火过程将珠光体分解为铁素体和石墨,随共析转变出的石墨量的增多,铸管尺寸增加。

(3)球墨铸铁管椭圆度

在大口径球墨铸铁管的生产中,管材自重大,尤其管材处于高温热态时,抗自重变形能力差,也就更易成椭圆。另一方面,由于金相组织中铁素体含量控制在70%至75%,在其自重的作用下椭圆度可达10 mm。

2尺寸控制方面的特点

管材尺寸的精确控制是保证产品正常安装、安全使用的前提条件,在工业化流水作业的生产中,尺寸的稳定控制是依靠先进的测量设备、严格的工艺纪律和完善的检验制度实现的。

首先,K9级DN2600 *8150 mm大口径球墨铸铁管标准重量14.762 吨、壁厚27.9 mm。铁液在管模内受热阻涂层和内表面散热条件的限制,冷却速率低。铁液处于石墨化膨胀温度范围的时间长,体积变化大。因此生产DN2600大口径球墨铸铁管的铁液成分控制尤为关键,我们使用德国SPECTROMETER OBLF GS1000直读光谱分析仪在炉前对铁液进行三次成分检验,保证了批量产品的成分、尺寸稳定。其次,影响产品尺寸另一个重要工序是退火,DN2600球墨铸铁管使用的回转台车退火炉采用了六组蓄热式换向烧嘴,该烧嘴喷射的助燃风在不同时间通过不同的喷射孔对不同位置进行喷射,六组烧咀在计算机控制下协同作业,对炉膛内实施高温气流搅动,保持整个炉膛内温度均匀一致,保证了铸管在轴向和径向分布的金相组织均匀。炉温控制过程,炉膛温度由计算机自动采集监示,炉膛温度的调节由电动执行器完成,固态相变后的金相组织中珠光体含量稳定控制在25%至35%,球墨铸铁管尺寸稳定。第三,由于DN2600管自重大、尤其在热态非常容易椭圆变形、必须通过硬件设施加以保护。在拔管钳的设计上通过液压马达驱动可以实现钳口带动管子旋转,另外又在接管托轮上安装了托轮驱动装置。拔管过程中,管模通过PC调速实现与拔管钳、接管托轮转速同步,整个拔管过程热管不停转。高温管子在向退火炉的转运过程使用专用旋转吊具,该设备在吊运过程中使管子不停的沿轴向旋转,防止了球墨铸铁管在冷却过程中受重力作用发生变形。

3尺寸控制方面的难点

对球墨铸铁管直径尺寸影响最大的是缩尺的变化,除了己知的铁液成分、浇注工艺、退火工艺外还有许多不确定因素的影响。如铁液成分中的微量元素,微量元素种类很多,大体上可分为碳化物形成元素,促进石墨化元素,阻碍石墨化元素,它们以固溶状态、化合状态、吸附或游离状态存在于铸铁组织中。它们的存在有时起共同作用,有时又会互相制约,有些微量元素具有促进和抑制石墨化的双重作用,硫含量较高时有阻碍石墨化作用,但是微量存在时由于某些硫化物是石墨形核物质,又有促进石墨化的作用。微量元素在铸铁的凝固阶段和固态相变阶段通过改变铸铁组织而影响球墨铸铁管的尺寸变化。